El término producción engloba

los procesos que convierten o transforman un bien en otro diferente. Comprende

todos los procesos que determinan la adecuación de los bienes para satisfacer

las necesidades humanas; es decir, el proceso económico de la producción exige

que se mejore la capacidad de satisfacer la necesidad de bienes. Se considera

uno de los principales procesos económicos, el medio a través del cual se crea

riqueza.

La teoría de la producción se considera una rama de la economía, que se ocupa del análisis de los determinantes de la elección de la empresa sobre las cantidades de insumos, de acuerdo con su función producción, los precios de los insumos y el nivel de producción que se requiere. Se fundamenta en la hipótesis de que la empresa desea emplear el conjunto combinado de los factores de producción que minimizan los costos totales al obtener una producción determinada. Así, variando la producción es posible construir las relaciones “producto-costo”.

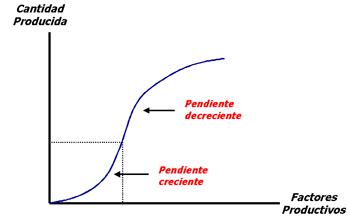

La función de producción se trata de una relación que muestra, para un estado tecnológico determinado, las cantidades de producto que se obtienen con respecto a la cantidad de factores productivos utilizados.

La ley de

rendimientos decrecientes de los procesos productivos afirma que la adición de

un nuevo factor de producción, manteniendo todos los demás constante (ceteris

paribus), hará que el rendimiento que añade ese nuevo factor sea menor que el

que añadió el anterior.

Es decir y dicho de otro modo, incrementar

la cantidad de un factor productivo en la producción del bien o servicio

en cuestión, provoca que la producción marginal sea menor a medida que

incrementamos este factor.

CAPACIDADES DE PRODUCCION

El término capacidad aplicado a

los procesos de producción supone que los recursos humanos y los equipos

productivos pueden medirse en términos de rendimiento,

lo que conlleva que el proceso productivo realiza sus operaciones en

determinadas condiciones de funcionamiento.

La capacidad de producción puede analizarse de las siguientes formas:

a) Capacidad teórica (T): es la máxima tasa posible de

producción para un proceso, dado el diseño actual de los factores de producción.

Suele relacionarse con la capacidad de catálogo, dado que muchas máquinas

ofrecen la tasa de producción en sus especificaciones técnicas. Podemos tener,

principalmente:

· Capacidad teórica de producción (máquinas)

expresada en unidades físicas

· Capacidad teórica de tiempos

(máquinas) expresadas en horas maquina

· Capacidad teórica de tiempos (horas

hombre) expresadas en horas hombre

Para la determinación de la capacidad

teórica de producción de un equipo consideramos los siguientes parámetros:

Horas de trabajo = 24 hs (jornada completa).

Días de trabajo mes = 30 días (promedio días totales del mes).

Meses de trabajo año = 12 meses (total de meses del año).

Calculo T mensual equipo = 20 u. x 24 h x 30 d = 14400 unid. Mensuales

Cálculo T anual equipo = 20 u. x 24 h. x 30 d x 12 m = 172.800

La capacidad instalada también se aplica a la generación de energía eléctrica, así por ejemplo el Parque Eólico Rawson tiene una capacidad o potencia instalada de 102 megavatios generados por 56 aerogeneradores, lo que equivale al abastecimiento de unos 137000 hogares.

China es el líder mundial en energía eólica,

con más de un tercio de la capacidad mundial.

b) Capacidad efectiva (E): es la producción razonable que puede lograrse. De la capacidad teórica se descuentan la preparación de los equipos, los mantenimientos programados y el descanso del personal. Items dentro del llamado “pérdidas de capacidad”. Se obtiene de un estudio de tiempos y métodos sobre el proceso de producción como el propuesto por F. Taylor. La capacidad efectiva revela los tiempos estándar y la forma más adecuada con el cual se maximiza la producción efectiva. Podemos tener, principalmente:

· Capacidad efectiva de producción

(máquinas) expresada en unidades físicas

· Capacidad efectiva de tiempos

(máquinas) expresadas en horas maquina

· Capacidad efectiva de tiempos (horas

hombre) expresadas en horas hombre

Mientras la capacidad teórica es

un objetivo por lo general inaccesible; la capacidad efectiva es un ideal o parámetro a conseguir.

c) Capacidad real (q): es la producción lograda por el proceso. Para un nivel de producción determinado en un tiempo determinado. Depende mucho de variables independientes y factores externos.

d) Capacidad ociosa (Co): es la diferencia entre la capacidad

efectiva y la real.

FÓRMULAS DE CAPACIDAD

Capacidad de

producción TEÓRICA de máquinas mensual (T1): cantidad de máquinas X horas al día X cantidad de

días al mes X tasa de producción por máquina

Capacidad de

TEÓRICA de tiempos de máquinas mensual (T2): cantidad de máquinas X horas al día X cantidad de

días al mes X tasa de producción por máquina

Capacidad TEÓRICA

de tiempos horas hombre mensual (T3): cantidad

de operarios X horas por día X días por mes.

Pérdida de Capacidad de producción (mensual) = tiempo medio improductivo X cantidad maquinas X horas

al día X días al mes.

Pérdida de

Capacidad de Tiempo de máquinas (mensual) = tiempo medio improductivo X cantidad operarios X horas

al día X días al mes

Pérdida de

Capacidad de Tiempo (horas hombre) = tiempo medio improductivo X cantidad operarios X horas

al día X días al mes

Capacidad de

producción EFECTIVA de máquinas mensual (E): T1 – pérdida de

capacidad de producción en unidades

Capacidad EFECTIVA

de tiempos de maquina mensual (E): T2 – pérdida de capacidad de tiempo de máquina

Capacidad EFECTIVA

de tiempos mensual (E): T3 – pérdida de capacidad en unidades de tiempo

en horas hombre

UTILIZACIÓN Y EFICIENCIA

Como hemos visto, una empresa industrial tiene una capacidad de producción

determinada. Si relacionamos los distintos índices de capacidad podremos

obtener el índice de utilización y el índice de eficiencia alcanzado por el

proceso.

El índice de utilización representa en qué porcentaje se está explotando o

aprovechando, la capacidad máxima o ideal de un proceso de producción. El índice

de eficiencia, en cambio, nos muestra la relación entre la capacidad real que

posee el proceso y la efectiva lograda. Cuanto más cercano a 1 sea el índice, por

un lado existirán menos recursos improductivos y por otro, más eficiente

resultará la organización en cuanto a sus planes de producción.

Cálculo

Índice de Utilización:

Capacidad real x 100

Capacidad de diseño

Índice de Eficiencia: Capacidad real x 100

Capacidad efectiva

EJEMPLO

1) Un proceso tiene 7 máquinas con una

capacidad teórica de 10 unidades por hora y 9 operarios. Se trabajan jornadas

de 8 horas durante 23 días al mes. Calcular la capacidad teórica de producción y tiempo de maquinas y operarios.

T1 (producción de máquinas) = 7 máq x 10 un/hora x 8 hs x 23 días

= 12880 unidades al mes

T2 (tiempos de máquinas) = 7 máq x 8 hs x 23 días = 1288 horas

maquina

T3 (horas hombre) = 9 op x 8 hs x 23 días = 1656 horas

hombre al mes

2) Las pérdidas de capacidad son 0,5 horas al comienzo del día, debido a

preparación y mantenimiento de máquinas y 1 hora al día de descanso de los

operarios, momento en el cual los equipos no producen. Calcular la capacidad efectiva de producción y tiempo del

proceso de maquinas y operarios.

Pérdida de Capacidad (producción)= 7 maq X 0,5 horas x 10

un/hora x 23 días = 805 unidades al mes

Pérdida de Capacidad (horas máquina) = 7 maq X 0,5 horas x

23 días = 80 horas máquina

Pérdida de Capacidad (horas hombre) = 9 op. X 1 hora x 23

días = 207 horas al mes

E1 = 12880 unidades

- 805 unidades = 12075 unidades

E2 = 1288 horas

- 80 horas = 1207 horas máquina

E3 = 1656 horas

- 207 horas = 1449 horas hombre

3) Durante el mes la producción real fue

de 9752 unidades. Calcular:

a) El índice de utilización y eficiencia del

proceso.

b) Los tiempos de máquina y mano de obra

más probables para la producción real teniendo

en cuenta la capacidad efectiva.

c) La

capacidad ociosa.

Resumen

Capacidad Teórica de producción (máquinas) mensual = 12880 unidades

Capacidad Teórica de tiempos (máquinas) mensual = 1288 horas

máquina

Capacidad Teórica de tiempos (horas hombre) mensual = 1656 horas

hombre

Capacidad Efectiva de máquinas (producción) mensual = 12075 unidades

Capacidad Efectiva de tiempos (maquina) mensual = 1207 horas

máquina

Capacidad Efectiva de tiempos (horas hombre) mensual = 1449 horas

hombre

Resolución

del punto 3:

a)

Índice de Utilización:

Capacidad real x 100

= 9752 x 100

= 75,7%

Capacidad de diseño

12880

Índice de Eficiencia: Capacidad real x 100

= 9752 x

100 = 80.7%

Capacidad efectiva

12075

b) Horas Máquina = 9752 x 1207 = 975

horas máquina

12075

Horas

Hombre = 9752 x 1449 = 1170 horas hombre

12075

c) Capacidad ociosa = Capacidad efectiva - Capacidad real =

12075 – 9752 = 2323 unidades

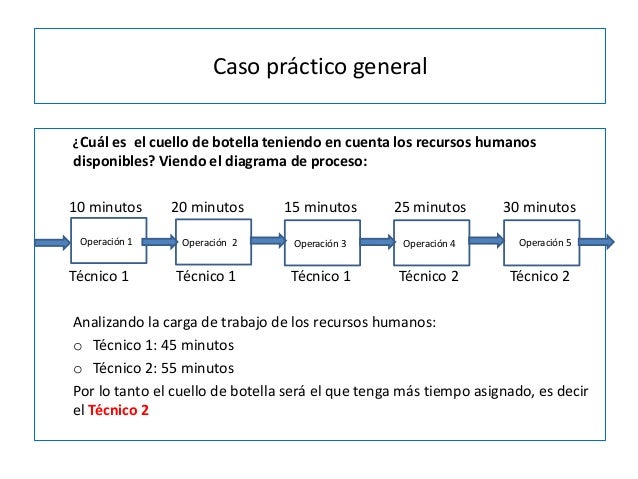

CUELLO DE BOTELLA

Es una parte

de proceso que limita la capacidad de todo el proceso. La entrada excede a la

Capacidad.

|

|||

No hay comentarios.:

Publicar un comentario